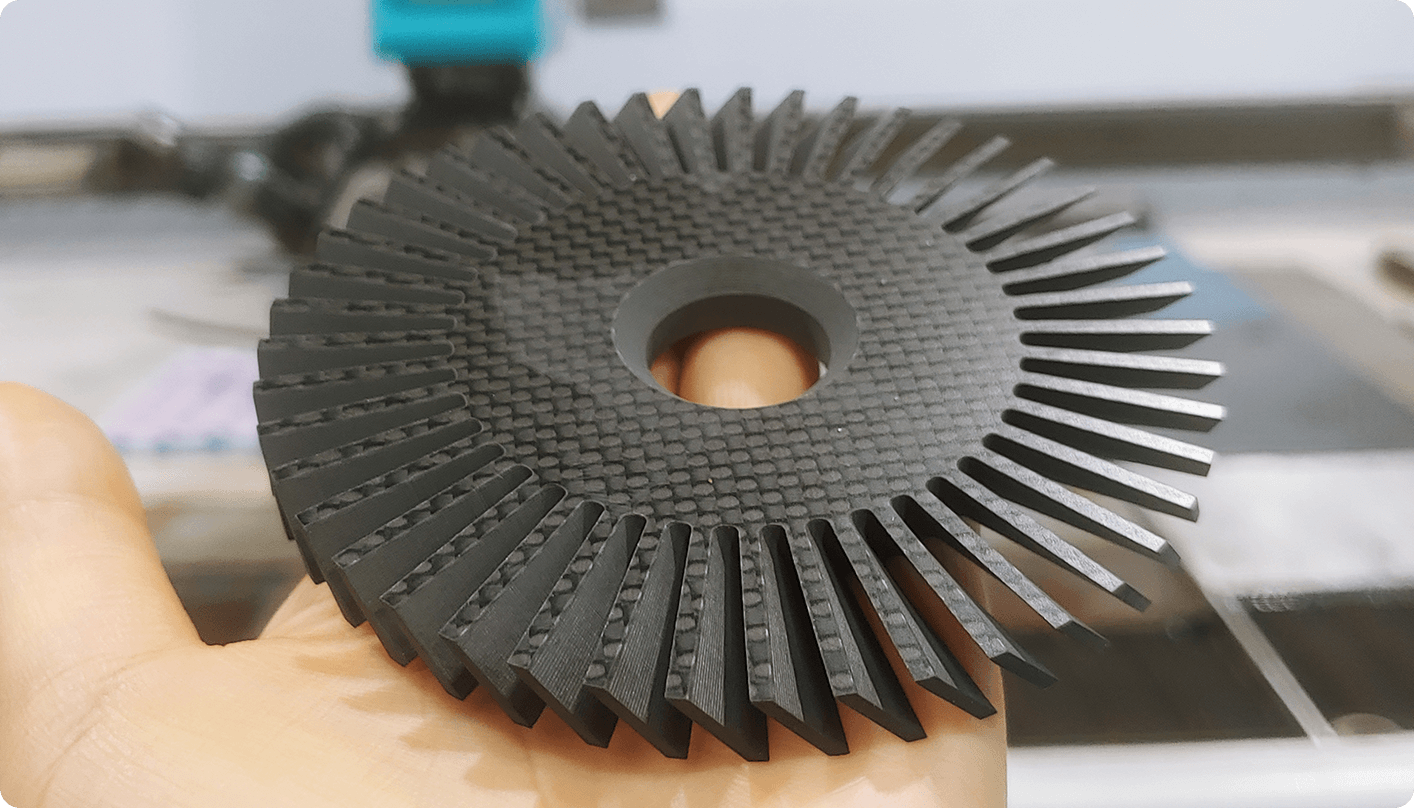

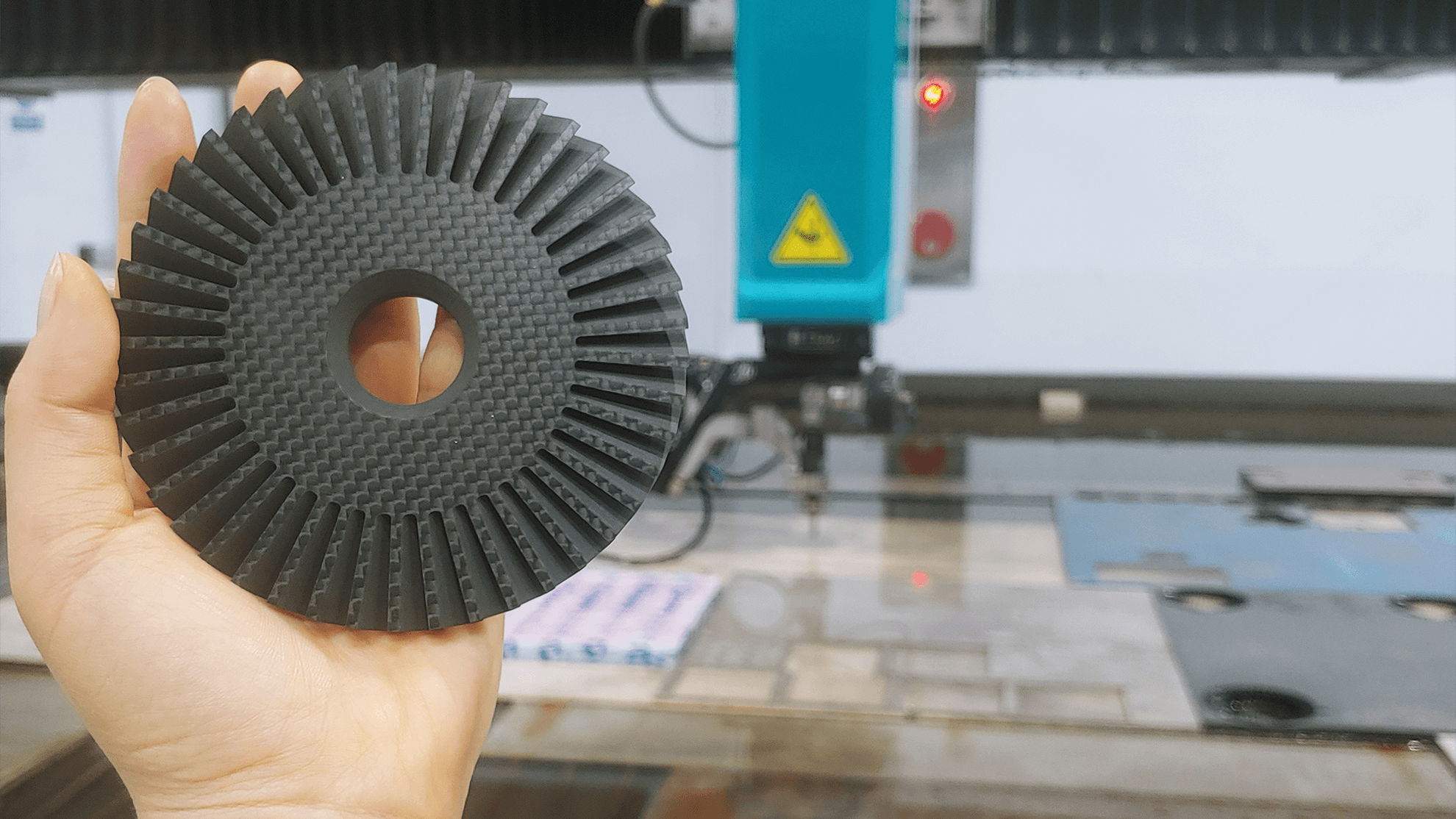

Corte de composites con chorro de agua

Hoy en día, los compuestos vienen en muchas formas, incluido el plástico reforzado con fibra de carbono (CFRP); fibra de vidrio; y espumas compuestas, plásticos, papel o metal. La erosión supersónica de un chorro de agua abrasivo puede cortar casi cualquier material, y la baja fuerza de contacto elimina la necesidad de herramientas voluminosas. El chorro de agua finamente enfocado corta de forma fiable y precisa en cualquier dirección con un detalle increíble. Un chorro de agua Flow rara vez causará grietas, deshilachado o delaminación.¿Duda que un chorro de agua pueda manejar su material?

El mejor borde

Como los chorros de agua abrasivos cortan por acción erosiva en lugar de fricción y cizallamiento, dejan un borde con un acabado suave y satinado sin áreas deshilachadas o deslaminadas. Esto minimiza la necesidad de un acabado secundario. Los chorros de agua de Flow pueden mecanizarlos y perforarlos, eliminando las costosas herramientas de diamante, las zonas afectadas por el calor y los soportes de piezas complicados.

Ranuras mínimas

Corte compuestos de 10 pulgadas de espesor o 1/32 de pulgada de espesor con la misma herramienta pequeña. La mayoría de los chorros de agua abrasivos de Flow tienen un diámetro de 0,030 a 0,040" y los chorros de agua puros tienen un diámetro de aproximadamente 0,005".

Beneficios clave del corte de composites con chorro de agua

- Mayor productividad, corte rápido y piezas de alta calidad

- Sin delaminación, barbas ni tirones de fibra durante el corte

- El corte mínimo permite detalles increíbles

- Ahorro de materias primas: reducción de desechos

- Bajo costo operativo: los orificios de chorro de agua y las boquillas de enfoque abrasivo requieren reemplazo ocasional

- Corte omnidireccional, incluso en esquinas interiores estrechas

- No es necesario sujetar piezas extensas, fuerzas laterales o verticales mínimas

- Corte de una sola pasada, según el grosor del material

- Sin daños térmicos

- Corte sin polvo

- Corte neto o casi neto, poco o ningún acabado manual

- Costos de herramientas reducidos, herramientas más ligeras y flexibles