Versatilidad

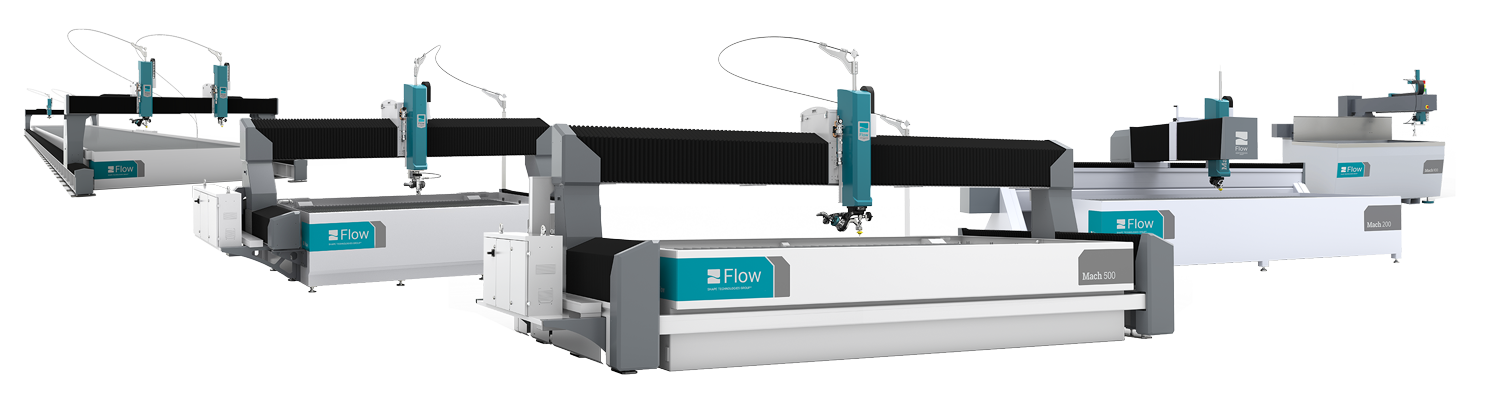

Para qué están hechos los chorros de agua. Corte prácticamente cualquier material, cualquier forma, cualquier grosor con un chorro de agua Flow. ¿Qué chorro de agua es el adecuado para usted?

Ver chorros de aguaChorros de agua en acción

Corte una amplia variedad de materiales, incluidos metales, piedra, compuestos, espuma y más con alta precisión y zonas mínimas afectadas por el calor. Desde material plano hasta piezas complejas en 3D, los chorros de agua son capaces de cortar las piezas más difíciles.Explore los sistemas de chorro de agua

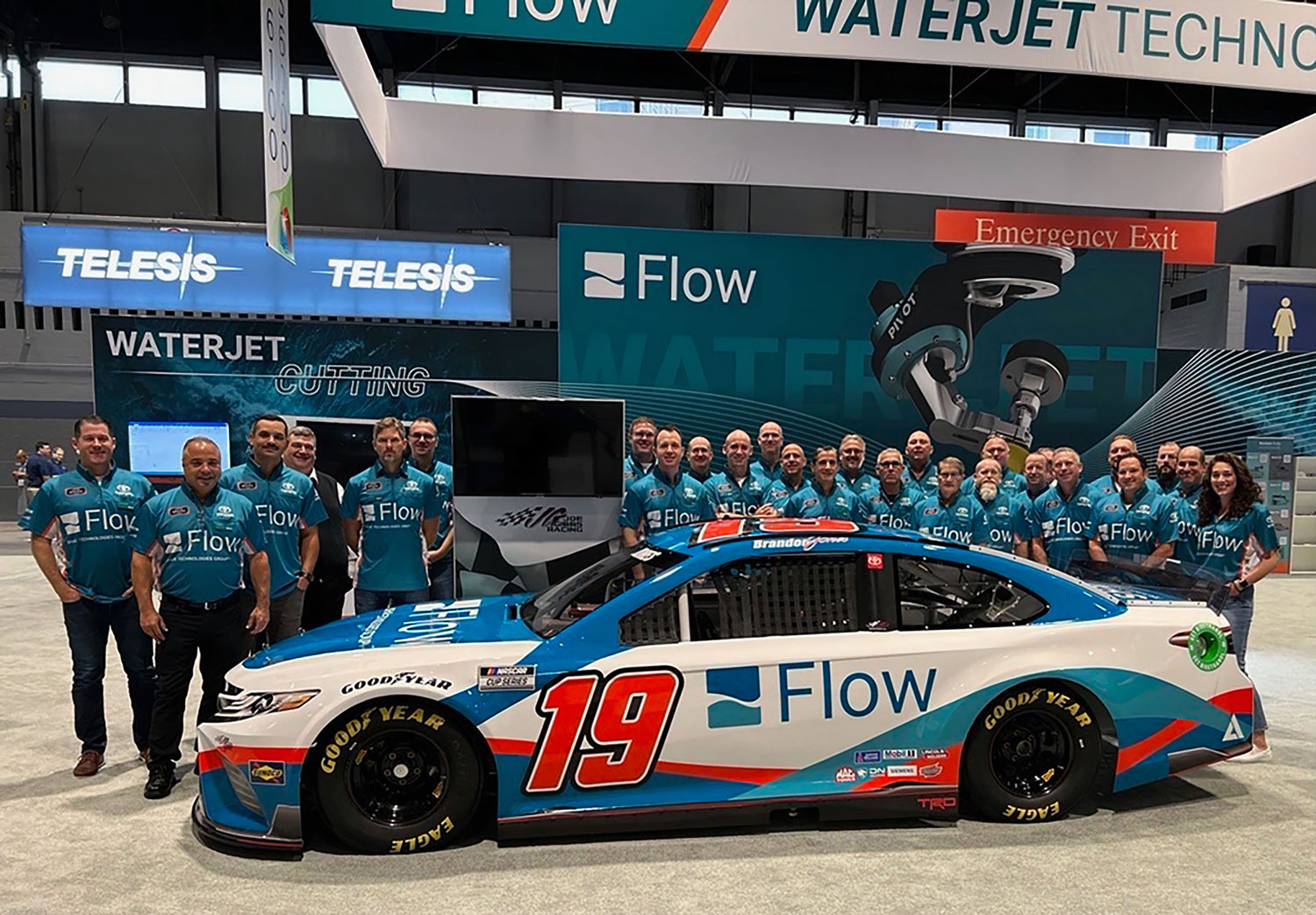

En Flow, fabricamos todo el sistema de chorro de agua, incluida la bomba, el cabezal de corte, la mesa XY y el software. Esto significa que tenemos una configuración perfectamente integrada específicamente para sus necesidades comerciales y de corte.

¿Puede el agua cortarlo?

El corte con chorro de agua tiene ventajas importantes, como el hecho de que es un proceso de corte en frío, lo que prácticamente elimina el procesamiento secundario y brinda una calidad de borde suave. Los cambios de configuración son mínimos cuando se cambia de pieza, y son fáciles de programar y operar. Pero la principal ventaja de la tecnología de chorro de agua es su capacidad para cortar todo tipo de materiales en el mismo sistema. Prácticamente cualquier material, prácticamente cualquier forma. El chorro de agua puede cortarlo.

Explore materiales y aplicaciones populares:

Explore materiales y aplicaciones populares: